“我们在一根头发丝万分之一的精度上雕刻纳米电路,一点点偏差,就可能影响成千上万个芯片的性能。”

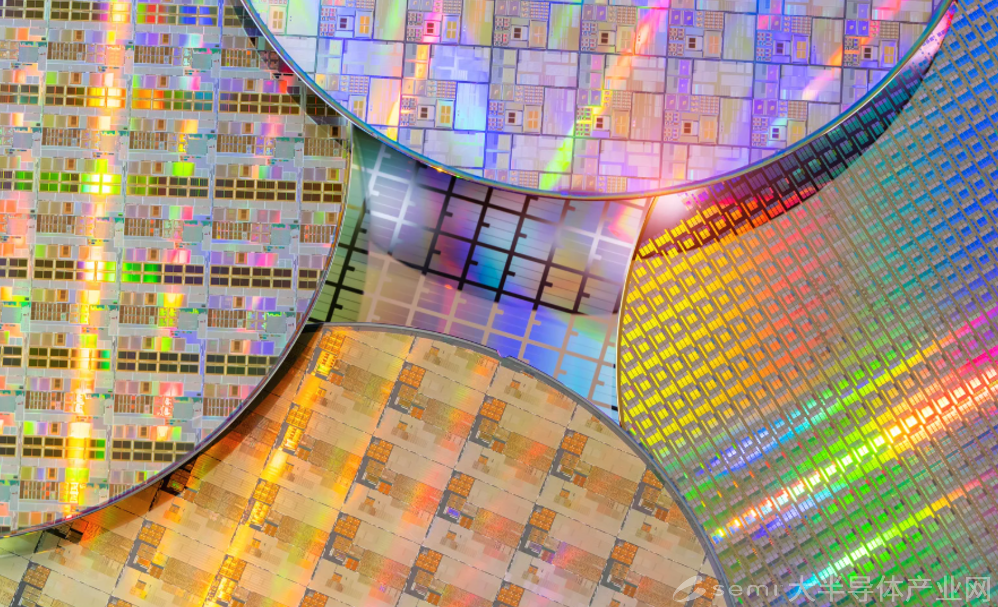

北京时间早上九点,在某Fab内,刚开完早会的小陈(化名)已经穿上洁净服,准备进入12英寸净化间,处理一批有疑问的产品。他是一位7年的资深工艺工程师,他每天面对的,是镜面般光滑的硅片——晶圆。

从一粒沙开始

晶圆,是芯片制造的物理基底,是集成电路产业链的起点。它以超高纯度的硅为原料,经过拉晶、切片、抛光等步骤成为一片直径300毫米、厚度不足1毫米的圆片。而正是这些看上去不起眼的圆片,承载着全球90%以上的芯片产能,也承载着各国在科技、产业与安全上的战略布局。

“我们在一根头发丝万分之一的精度上雕刻纳米电路,一点点偏差,就可能影响成千上万个芯片的性能。”小陈介绍,这些圆片要经过上百乃至数千次的工艺才能在上面形成亿万颗晶体管。目前一片12寸晶圆的价格从上千到一万多美金。

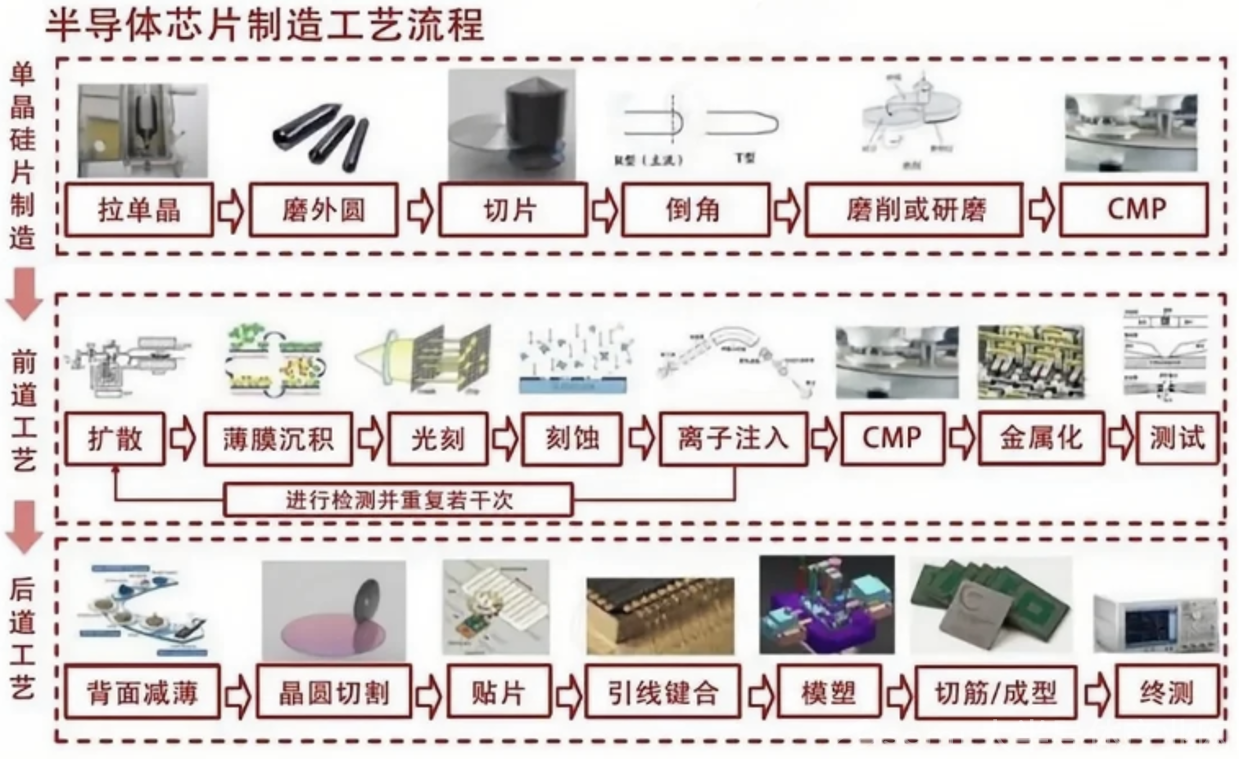

晶圆制造的关键流程

从沙子到晶圆的旅程,远比想象复杂:

·提炼高纯硅:将石英砂还原为多晶硅,纯度高达“11个9(即,99.999999999%)”。

·拉制单晶:通过Czochralski法拉出单晶硅锭(ingot)。

·切片与抛光:用金刚线将硅锭切片,再化学机械抛光成镜面。

·清洗与检测:超纯水冲洗后,使用光学/电子检测系统确保无缺陷。

·材料掺杂:根据下游制程需求引入微量元素调整电性。

·前道制造工艺:经过薄膜沉积,光刻,刻蚀,离子注入,研磨,金属化等工艺形成一个个晶体管。

·后道封装工艺:经过研磨,贴片,引线键合,塑封等工艺形成终端可使用的集成电路。

上述这些工艺在不同产品下要重复几十次。

200mm VS 300mm晶圆

多年来,半导体行业一直依赖200毫米和300毫米晶圆作为芯片生产的标准。这两种尺寸在半导体制造中占主导地位,但它们在供应链中的用途不同。关于200毫米与300毫米晶圆技术的争论不仅关乎尺寸,还关乎效率、成本和半导体制造商不断变化的需求。从200 毫米到300毫米晶圆的转变是由于需要在提高芯片产量的同时降低制造成本。更大的晶圆意味着每个晶圆的芯片更多,从而提高了规模经济。然而,过渡并不总是那么简单。虽然300毫米晶圆生产是大批量尖端半导体的标准生产,但200毫米晶圆对于传统工艺、功率器件和专业应用仍然至关重要。同时,研究人员和行业领导者一直在探索450毫米晶圆的潜力。

从理论上讲,转向450毫米的类似转变可以节省更多成本。尽管有这些潜在的好处,但该行业在采用更大晶圆方面进展缓慢,主要挑战是成本。过渡到450毫米需要全新一代的制造设备,就像转向300毫米一样。鉴于已经在300毫米晶圆生产上投资了数十亿美元,公司不愿进行另一次昂贵的过渡。

全球供应链下的地缘属性

半导体的全球流通路径堪称现代产业的奇迹。一块最终应用于苹果智能手机的芯片,其旅程可能穿越涉及多个国家:

·德国:提供石英砂与气体掺杂材料;

·日本:信越化学和SUMCO出产硅晶圆基底;

·中国台湾:台积电完成大规模制程加工;

·荷兰/日本/美国:提供半导体制造设备;

·韩国:完成高端封装(如HBM);

·中国:最终组装于消费终端。

·全球晶圆制造高度集中,少数企业占据了70%以上的市场。

晶圆上的AI竞争:高带宽挑战与精度极限

随着AI芯片对HBM、Chiplet等架构需求暴涨,晶圆制造从材料端起便必须满足更高要求。NVIDIA的H100、B200等GPU使用的HBM晶圆,其厚度公差小于2微米,良率不低于99%。一个晶圆上的微粒、掺杂误差或应力破坏,都可能导致整片晶圆报废。

“晶圆现在不仅是工艺问题,更是系统集成与热力结构的核心。”一位国内封装企业研发总监表示。他坦言,AI时代下的晶圆需求,已不再是传统代工厂能单独解决的技术命题。

“我们做的是看不见的基础。别人看手机、看AI模型,我们看晶圆良率。”小陈说。他的一天,是全球数十万半导体一线工程师的缩影。晶圆制造的高门槛、高投入、高风险,背后依赖的是工程师对细节极致的执着。

国家战略:从全球制造到自主可控

在美国,《CHIPS法案》向本土晶圆厂投入超500亿美元,用于吸引台积电、英特尔在本地设厂;在日本,JASM项目和Rapidus计划试图重塑晶圆生态;而在中国,沪硅产业、中环股份、天岳先进等企业正在从硅棒、抛光片到SOI晶圆全面推进国产替代。

据市场研究和技术咨询公司Yole Group的最新报告,到2030年,中国大陆将以30%的全球晶圆代工产能份额超越中国台湾(23%),成为全球最大代工中心。2024年中国大陆以21%的全球代工产能份额位居第二,仅次于中国台湾(23%)。韩国以19%的份额排名第三,日本(13%)、美国(10%)和欧洲(8%)紧随其后。

一块圆片,一场博弈

晶圆没有声音,却在推动整个科技世界悄然运转。一位晶圆制造设备商说:“这行没有‘996’,只有‘24×7’。我们追求的不是更快,而是更准、更稳。”从洁净室到国家政策,一块晶圆凝聚的不只是电子,而是知识、资本与信任。未来的晶圆制造,不仅要更薄、更快、更智能,还要更绿色、更可控。在全球产业竞争的格局上,晶圆的每一次迭代,都是技术与战略博弈的前沿阵地。