凌晨的调度命令

台中科学园区凌晨3点,在一座新建成的半导体晶圆厂中,一条AI调度指令悄然生效:一批刚完成离子注入的晶圆,将绕过传统等待区,直接送入清洗工段。灯光昏黄,厂区静谧,一切操作却高效精准。这一决策,来自厂区中央神经系统——智能制造平台MES(Manufacturing Execution System)。

小吴(化名)站在主控室屏幕前,他是这家晶圆厂的“数字厂务经理”,曾在美系IDM厂任职超过十年。他对本刊指出:“这个决定不是人下的,是系统自己根据设备状态、产线瓶颈、缺陷分布趋势做出的判断。人只是最后点头。”

在这座面积超过5万平方米的厂房中,几百台晶圆传送机器人、数十台光刻/刻蚀/薄膜设备协同运转,组成了一张密集的、高度互联的动态网络。系统在每秒评估数万个变量——温度、湿度、排产、机台稼动率、缺陷分布、能源成本、供应交期——最后才推送一次调度。

这种智能调度能力的结果是显著的:24小时不间断运作、0.2%的非计划停机率、98.7%的平均稼动率,以及良率预测误差控制在1%以内。“以往我们靠经验调度,现在靠数据在调自己。”小吴说,“这已经不只是自动化,而是认知式制造。”

智能制造的三重逻辑

这场半导体制造业的深刻演进,有三条主线逻辑:

·第一步,自动化 → 柔性化:早期自动化聚焦于“机器代人”,流程固化、节拍统一。而当前生产线必须应对多项目晶圆(MPW)、多节点混线、小批量验证片等高复杂情境,对应的是柔性制程、模块化工艺、跨流程调度。

·第二步,算法调度 → 自学习模型:过去的调度表源于人脑与经验,而现在主流晶圆厂采用基于强化学习(RL)与贝叶斯优化的AI排程模型,每轮投片都在根据历史波动、产能瓶颈、自适应纠错自动优化。

·第三步,设备联网 → 全域感知:传统工厂仅局部数据采集,智能晶圆厂则要求“全量数据即服务”,通过边缘节点+云平台+数据中台,构建纳秒级反馈闭环,实现预测性维护、能效调度、自动缺陷识别与供应链协同。

2023年,Gartner数据显示全球半导体制造企业中,约67%的厂商已部分导入AI调度系统,35%部署全流程SPC(统计过程控制)+EDA(工程数据分析)平台,形成“AI主导、人类审校”的新范式。

中国台湾晶圆代工龙头之一的联电,在2024年宣布全面导入自研AI制程系统,用于光刻缺陷预测与自适应纠偏,内部评估报告显示已实现平均良率提升3.4%,月均节能12.6%。

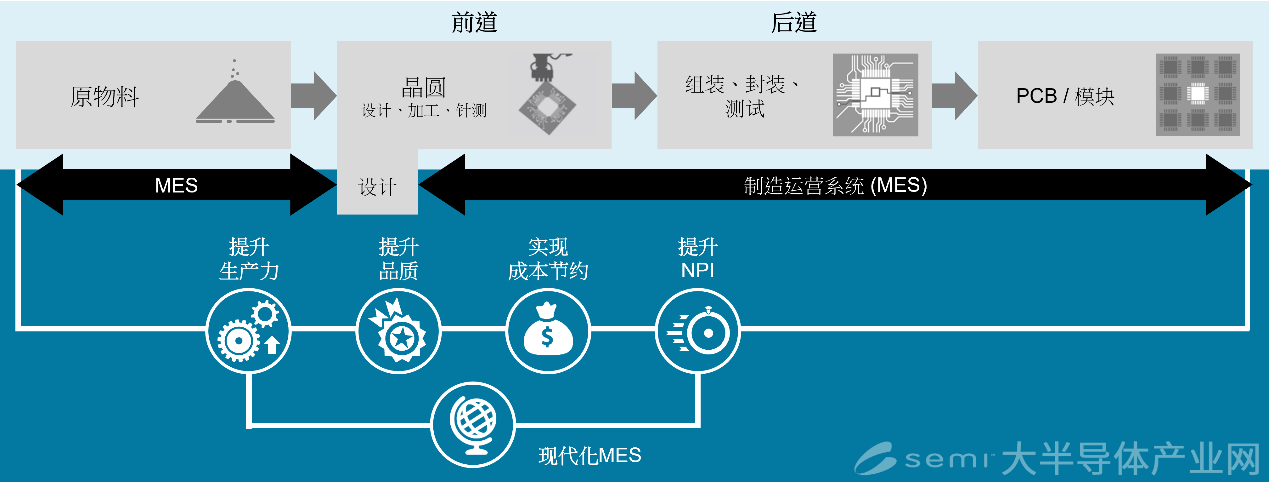

半导体厂MES系统示意图

技术的“诗与算术”

在某晶圆厂,一台ASML光刻机正在运行。其核心控制单元每0.01秒回传一次数据,涵盖镜头温差、曝光校准、平台偏移量、图像重构、光照均匀度等数十项关键参数。所有数据实时进入厂内“数据中台”,由AI模型进行统计建模与异常变异分析。若系统判断下一批晶圆的焦深风险上升,将实时发出微调建议,甚至改变投片顺序以缓解热负载差异。

“这不是工业4.0的‘演示’,而是真刀实枪地节省成本、提升良率。”一位设备维护主管强调。以三星华城厂为例,其Fab S3线在AI制程控制导入后,平均缺陷率下降了16.2%,计划性维护时间缩短了27%,远超人类预判所能达到的效率极限。

某无人半导体制造产线

一线工程师的“新工种”

小苏(化名)是某工厂的资深制程工程师,她所在的小组从2022年起开始主导一套名为“智能异常识别系统”的建设。该系统依托于神经网络模型、主成分分析(PCA)和时序建模,自动识别机台运行中的微小波动与制程缺陷之间的潜在关联。

“刚开始我们不信,觉得AI‘爱瞎提醒’。但后来,它成功预测了冷却系统故障、掺杂过热等问题。我们才意识到,它的判断是有‘先兆信号’的。”

现在,她和她的同事每周要花整整一天训练模型、复盘误判、调整感知权重。这是一种全新的工艺劳动形态——人类工程师既是模型的“讲师”,也是数据的“注释者”。

中国半导体行业协会2024年统计显示,具备“数据分析+工艺理解”双重能力的工程师月薪中位数较传统设备工程岗位高出37%,同时被视为未来5年最紧缺的人才群体之一。

从单厂优化到全域互联

如果说一座智能晶圆厂是“数字孤岛”,那么未来的目标是“泛晶圆互联网(InterFab Connectivity)”。

在某晶圆厂,2025年开始测试一个名为“FabNet”的系统,试图将包括三座城市在内的三座生产基地联网,通过工业互联网平台+TSN协议构建跨厂实时调度系统,形成一个“分布式超级晶圆厂”。

其核心目标是:

·研发→试产→量产全流程数据一体化;

·跨基地能耗/排产联合协同优化;

·供应链与制造资源全局共享(如调配刻蚀产能、材料冗余处理)。

与此同时,ASML、TEL、KLA等设备巨头也在推动“数字孪生Fab”概念落地,即每一条机台、每一段工艺都拥有一个云端实时同步的“虚拟镜像”,可模拟产线压力、制程异常、设备老化等因素,在数字层面预演生产决策。

2024年全球部署数字孪生系统的半导体产线增长率为48%。专家预计,到2027年,90%以上新建晶圆厂都将从设计阶段就规划数字孪生逻辑架构。

SEMI管理着SEMI国际标准项目,并创建了SEMI 自动化标准,这是行业内供应商和客户之间不断发展的技术协议集合。SEMI自动化标准为半导体行业提供了关键的成功因素,包括了大数据采集和精细分析能力,理解这些标准对于其成功至关重要。通过参与数个SEMI技术委员会和工作小组,使得现代化半导体制造工厂在各重点领域都有话语权。

智能的背后,是人

所有的自动调度、缺陷预测、远程协作背后,仍然是一线工程师、IT专家、设备商、算法科学家密切配合的结果。系统智能的本质,不是取代人,而是帮助人类工程师更快、更准确地判断复杂变量背后的趋势。

正如小吴所说:“系统只会做它被允许做的事。我们必须教会它‘什么是正确’,这才是智能制造真正的难点。”

在全球半导体进入AI驱动与产能地缘化的双重挑战下,智能制造不再只是效率工具,更是产业安全与战略韧性的底层保障。

某厂工程师远程操控产线调度

当下一代工厂的灯光渐熄、人员稀少,正是“无人工厂”理想逐步成型的注脚。而那时的硅片,仍将带着人类赋予它的精度、秩序与野心,继续在高速旋转中,驱动世界。