随着新能源汽车市场的逐渐壮大,针对新能源汽车关键的电池管理系统显得愈发重要。前不久,通用汽车官网宣布将在业内率先实现无线电池管理系统(BMS)在量产电动车上的应用,所有基于Ultium电池打造的通用汽车电动车都将标配无线电池管理系统。每一款采用无线电池管理系统的新车型无需开发专属的通信系统并重新设计线束布局,这有利于Ultium电池实现规模化应用,覆盖多个品牌以及从皮卡到性能车的多个细分市场,并推动电动车产品快速上市。

这款与ADI公司合作的无线电池管理系统将平衡每个电芯的化学表现,从而优化电池的整体性能。它还可对电池包的健康状况进行实时监测,并随之调整模块和传感器,以保障电池在车辆生命周期内的健康。

发力电池管理,打造新能源汽车技术核心驱动力

尽管新能源汽车越来越多,但增长的势头在逐步放缓。据乘联会统计,2019年、2020年上半年中国新能源乘用车销量分别为102.5、31.3万辆,同比增速分别为3.2%和-44.0%。新能源汽车销量的断崖式下降,除了疫情的特殊原因外,业界有观点认为这意味着中国的新能源汽车已由快速成长期进入调整期,其背后的原因,除开政策补贴的削弱以外,新能源汽车电池安全性、二手残值率低等原因也是影响新能源汽车销量增长的重要原因。如何在增长可能放缓的市场中破局而出,瞄准新能源汽车核心——电源,打造技术竞争力极为重要。此次通用Ultium电池平台使用ADI无线电池管理系统,将从电池组装到仓储和运输,再到安装、维护和梯次利用,在整个电池寿命周期中均可实现远程数据监测。

将电源称作为新能源汽车的核心毫不为过,目前市面的新能源汽车主要采用锂电池来提供动力,动力电池成本占到整车成本的三分之一以上,是决定汽车性能的核心因素,在二手车市场,对电池健康度的判断也是残值评估的重要标准。

新能源汽车中的锂离子电池可以提供非常高的能量密度以及大容量,储存在电池中的能量需要以可控的方式释放出来,如果不能进行适当的控制,能量的存储和释放会导致电池灾难性故障,并最终引起火灾。为了尽可能提高效率和安全性,先进的BMS非常重要,不仅可以从电池组中提取最大量的电荷,而且还可以以更安全的方式管理充电和放电循环,从而延长使用寿命。

BMS精准获取剩余电量

因此,如何利用电池管理技术的突破,去实现新能源汽车从性能、成本到安全性的创新突破,是各大车企、电池企业研发的主要方向。在ADI公司最近发布的关于“推出汽车行业首款用于电动车的无线电池管理系统”的官方新闻中,也提到“将电源、电池管理、射频通信和系统功能等所有集成电路、硬件和软件整合在单个系统级产品内”,通过采用ADI公司经过验证的业内领先BMS电池电芯测量技术,支持ASIL-D安全性和模块级安全性。

获取电量精确信息,从根本提升电池寿命

测量电池的高精度是ADI BMS的另一个差异化的核心竞争优势。电池精度是新能源汽车电池至关重要的一个特性,对于一辆正常行驶的新能源汽车而言,为了防止过度充电和放电,电池单元应保持在满容量的10%到90%之间。如果测量误差为10%,为了继续安全地进行电池运行,必须将电池容量保持在20%至80%之间。如果将精度提高到5%,那么电池则可在满容量的15%到85%之间运行,增加了10%。在电池包一样的情况下,使用ADI公司更为精准的BMS电池管理设备,能够更准确地去衡量这些测量误差,增加每次充电的汽车行驶里程。

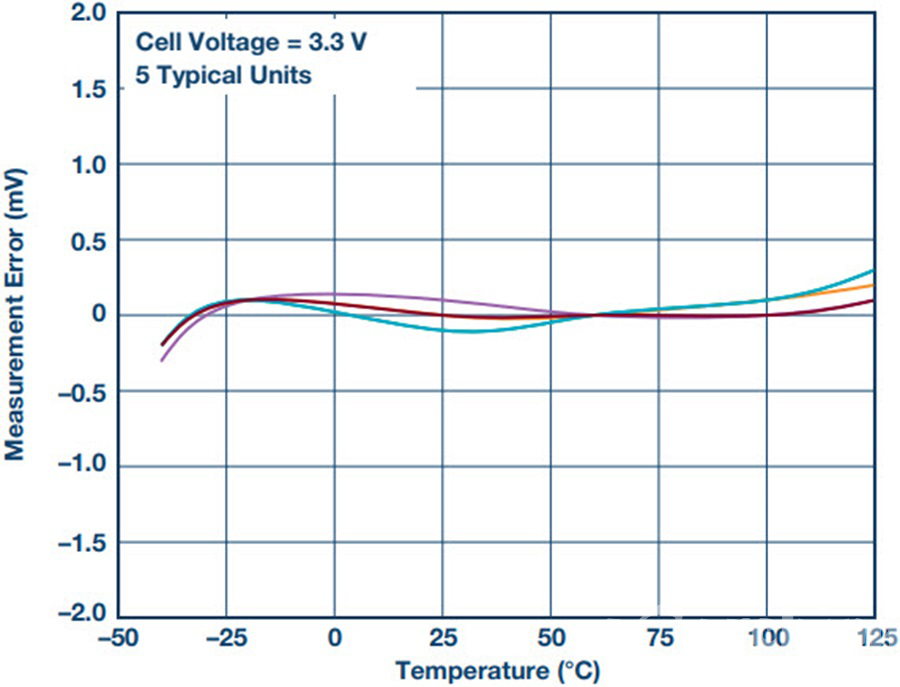

而在现实世界中,初始容差、温度漂移、长期漂移、湿度等多个因素都会造成电池测量精度下降。ADI的LTC68xx系列使用了实验室级的齐纳二极管基准电压源,凭借具有出色的长期稳定性、低噪声和相对精确的初始容差的特性远离漂移的影响。下图显示了五个典型单元的电池测量IC误差随温度的漂移。在整个汽车级温度范围-40°C至+125°C内,漂移都小于1 mV。

LTC6811测量误差与温度的关系

最高精确到5%的电池测量,能够有效解决新能源汽车的电池焦虑。据规定,剩余容量低于80%的新能源汽车电池就必须“退役”, ADI公司的BMS电池管理设备可以精准读取动力电池中的电量,对电池包的健康状况进行实时监测,并随之调整模块和传感器,以保障电池在车辆生命周期内的健康,延长新能源汽车的使用时间。而对于电池情况的随时掌握,也提升了新能源汽车的二手残值率。甚至当动力电池在新能源汽车上退役以后,精准的电量管理还能保证动力电池组可以二次利用在山区照明等多个领域,实现电池的多次利用。

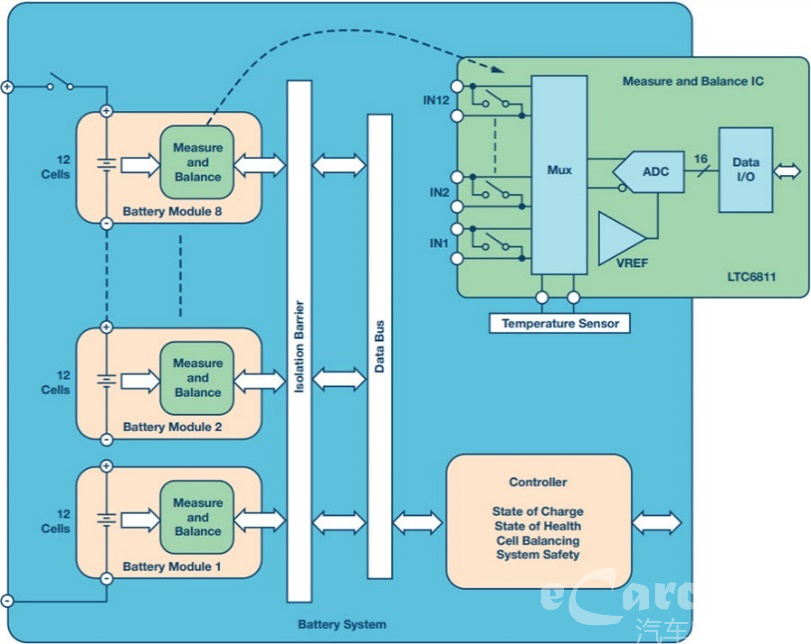

此外,上述的锂电池监测方案还特别针对新能源汽车中常见的多电池串联连接情况做了优化。新能源汽车电池通常由几节电池串联组成,一个典型的电池组能同时具有96节串联电池,在以4.2V充电时会产生超过400 V的总电压。电池组中的电池节数越多,所达到的电压就越高。所有电池的充电和放电电流都相同,但是必须对每节电池上的电压进行监控。ADI公司开发了一系列电池监控器,能测量多达18节串联连接的电池。

采用LTC6811 12通道测量IC、具有96节电池的电池组架构

上图就是一个典型的具有96节电池的电池组,分为8个模块,每个模块12个电池单元,其中采用的电池监控器IC为可测量12节电池的LTC6811。该IC具有0 V至5 V的电池测量范围,适合大多数电池化学应用。可将多个器件串联,以便同时监测很长的高压电池组。该器件包括每节电池的被动平衡。数据在隔离栅两边进行交换并由系统控制器编译,该控制器负责计算SoC、控制电池平衡、检查SOH,并使整个系统保持在安全限制内。

总结

凭借高精度的电池测量方案,ADI公司的BMS能够确保新能源汽车电池组的可靠性以及汽车使用的安全性,并有助于提高电池的整体性能和使用寿命。通过对新能源汽车中的电池进行智能管理,ADI先进的BMS技术将加速汽车的电气化进程。

.jpg)